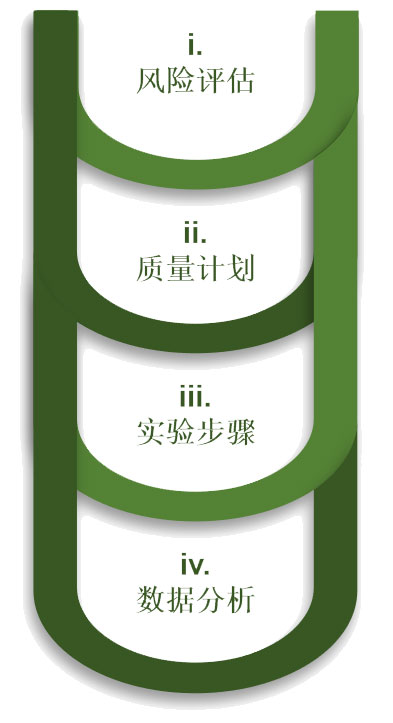

风险评估是新产品导入项目早期的关键过程。 采用了NUDD工具来分析项目开发的风险。 我们提供DFM,与客户多轮沟通,确保细节在启动前得到充分考虑。 采用PFMEA工具解决疑难问题。

通过执行APQP工具,确保项目开发和输出满足客户要求。 质量控制程序(QCP) 确保新产品导入期间所有参数得到定义和监控。 实施PPAP工艺确保工艺设计的质量和良率被控制。

试产之前详细审查准备清单,确保人力、设备、文档等都被跟踪。 MIL记录以跟踪所有的制造问题和解决方案。 及时总结并解决每个步骤的问题点,以避免重复犯错。

采用CPK和CMK数据分析来验证工艺的稳定性。 通过DOE寻求最佳解决方案;采用Minitab工具用于DOEs数据分析。